数控车床编程代码,数控车床编程与代码实战指南

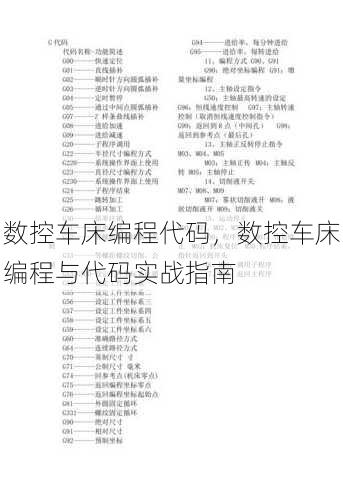

数控车床编程代码是用于控制数控车床进行加工操作的指令集合,它包括各种加工参数、刀具路径和运动指令,确保工件加工的精度和效率,编程代码通常包含G代码和M代码,G代码用于设定机床的运动和定位,M代码用于控制机床的辅助功能,编程人员需根据工件图纸和加工要求,编写相应的代码,实现对数控车床的精确控制。

用户提问:数控车床编程代码是什么?如何编写一个简单的数控车床程序?

解答:数控车床编程代码是用于控制数控车床进行加工的一种指令集合,它通过一系列的指令来告诉数控车床如何进行加工,包括刀具路径、加工参数等,编写一个简单的数控车床程序,需要了解数控车床的基本操作和编程规则。

一:数控车床编程的基本概念

- 数控系统:数控车床的“大脑”,负责接收编程代码并控制机床的动作。

- 编程语言:常用的编程语言有G代码和M代码,分别用于控制机床的动作和设置机床参数。

- 坐标系:数控车床编程中使用的坐标系通常有直角坐标系和极坐标系,用于定义刀具的位置和加工路径。

- 刀具补偿:为了确保加工精度,需要对刀具进行补偿,包括刀具半径补偿和刀具长度补偿。

- 加工步骤:编程过程中需要考虑的加工步骤包括粗车、半精车、精车等。

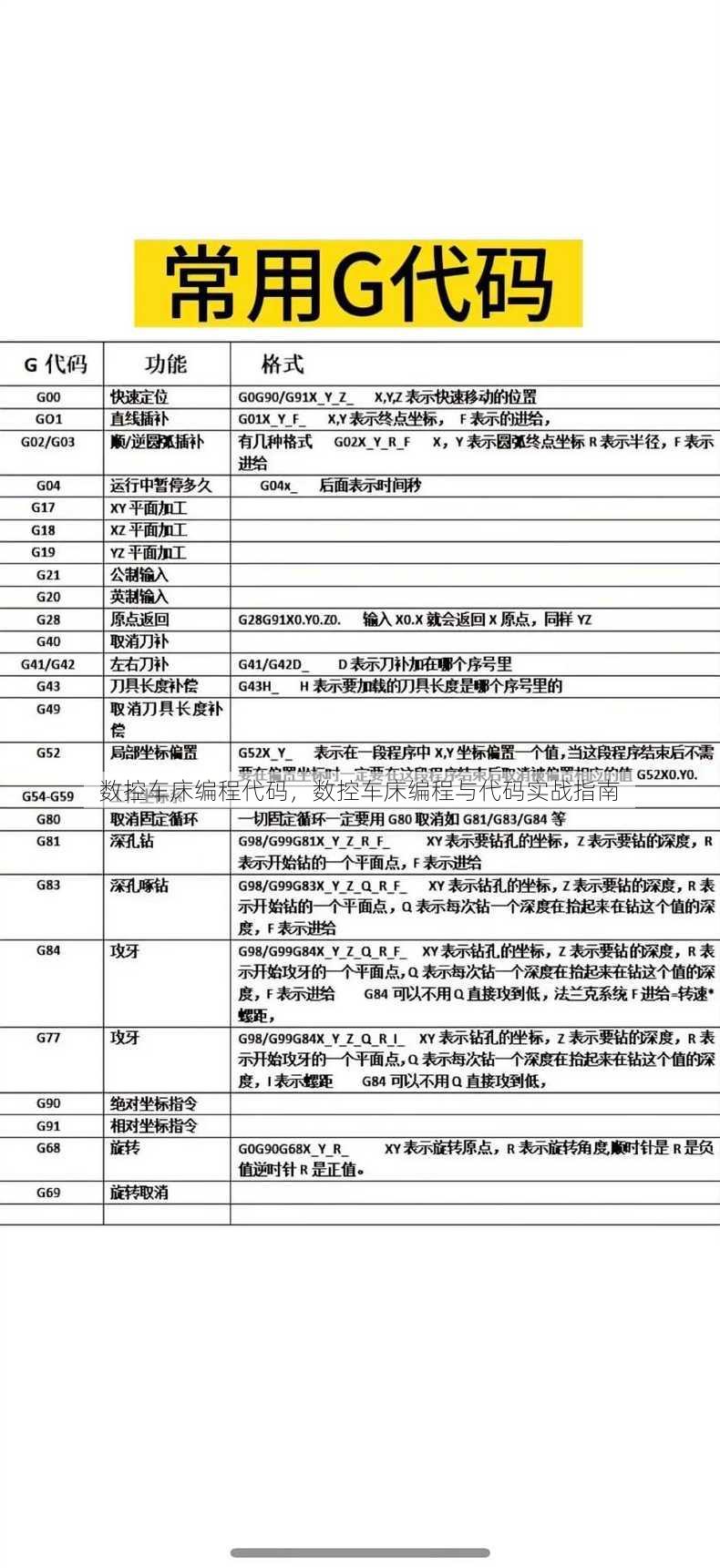

二:G代码编程基础

- G代码指令:G代码是数控车床编程中最常用的指令,用于控制机床的动作。

- G代码分类:G代码分为预备功能、坐标功能、刀具功能、进给功能等类别。

- G代码示例:G00表示快速定位,G01表示线性插补。

- G代码编程规则:编写G代码时要注意代码的顺序和格式,确保机床能够正确执行。

- G代码调试:在编程完成后,需要进行调试以确保程序的正确性和加工质量。

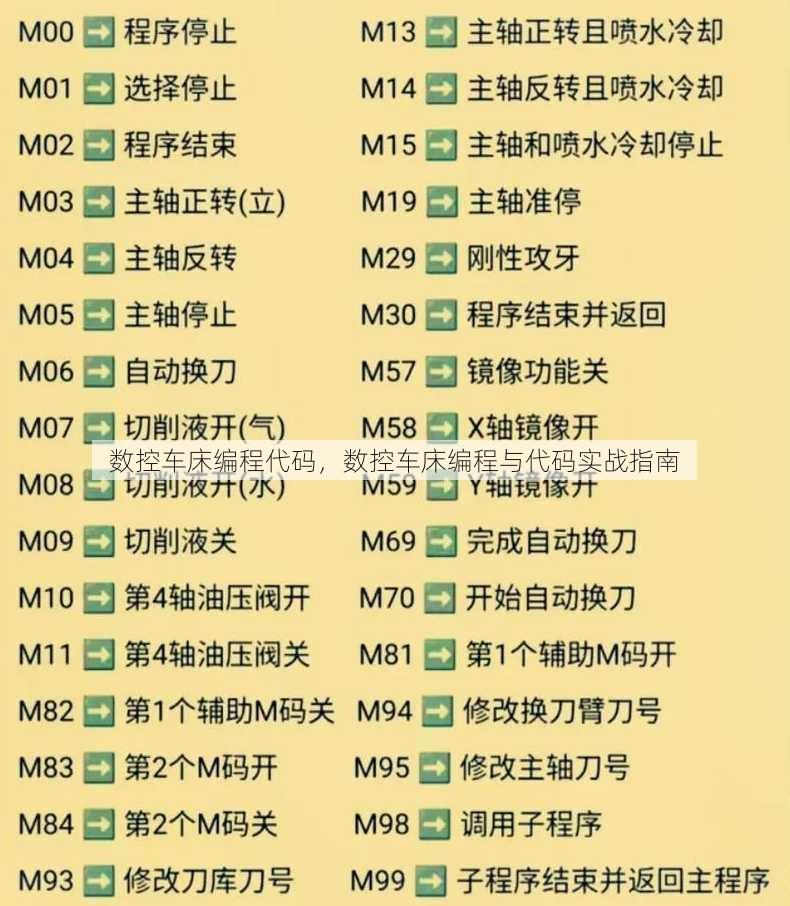

三:M代码编程应用

- M代码功能:M代码用于控制机床的辅助功能,如开关冷却液、启动主轴等。

- M代码分类:M代码分为启动、停止、报警、程序控制等类别。

- M代码示例:M03表示主轴正转,M08表示开启冷却液。

- M代码与G代码的关系:M代码通常与G代码结合使用,共同完成加工任务。

- M代码编程注意事项:编写M代码时要注意与G代码的配合,避免产生冲突。

四:数控车床编程软件

- 编程软件类型:常用的编程软件有CNC加工中心、Mastercam、UG等。

- 编程软件功能:编程软件提供图形界面,方便用户进行编程和模拟加工。

- 编程软件操作:通过编程软件,用户可以方便地创建刀具路径、设置加工参数等。

- 编程软件与机床的连接:编程软件生成的程序需要通过数控系统传输到机床。

- 编程软件的优化:使用编程软件时,要注意优化刀具路径和加工参数,提高加工效率。

五:数控车床编程实践

- 编程前的准备:在编程前,需要了解加工零件的尺寸、形状和材料。

- 编程步骤:包括创建刀具路径、设置加工参数、生成程序等。

- 编程注意事项:注意编程代码的准确性和机床的加工能力。

- 编程后的验证:通过模拟加工或实际加工来验证编程的正确性。

- 编程经验的积累:随着实践经验的积累,编程技巧和效率会不断提高。

通过以上对数控车床编程代码的解析,相信您对这一领域有了更全面的认识,编程是一个不断学习和实践的过程,希望您能够在实际操作中不断积累经验,提高编程水平。

其他相关扩展阅读资料参考文献:

数控车削编程基础

- G代码与M代码的区别

G代码控制机床的几何运动(如移动、切削路径),而M代码管理辅助功能(如主轴启停、 coolant开关),G00是快速定位,M03是主轴正转,二者功能截然不同,需严格区分使用场景。 - 编程坐标系的设定

数控车床默认使用绝对坐标系(G90),但需根据加工对象灵活切换相对坐标系(G91),坐标系的原点通常设在工件右端面中心,需通过G54-G59指令预设多组坐标系以适应复杂加工需求。 - 刀具补偿的原理

刀具补偿通过G43(长度补偿)和G49(取消补偿)实现,可修正刀具磨损或安装误差,使用G43时需在程序中指定补偿值,确保加工尺寸精度,避免因刀具偏差导致废品率上升。

常用编程指令详解

- G00:快速移动指令

G00用于刀具快速定位,不进行切削,路径由机床自动规划,其主要作用是缩短非切削时间,但需注意移动速度可能超出安全阈值,需结合机床参数调整。 - G01:直线插补指令

G01控制刀具沿直线路径切削,需指定进给速度(F值),适用于端面、外圆、内孔等简单轮廓加工,但需避免在高速切削时因F值过低导致刀具磨损加剧。 - G02/G03:圆弧插步指令

G02用于顺时针圆弧,G03用于逆时针圆弧,需明确圆心坐标(I、J)或半径(R),加工圆柱面时,G02/G03可简化编程,但需注意圆弧方向与工件几何形状的匹配性。 - G92:螺纹加工指令

G92用于等螺距螺紋切削,需指定螺纹直径、导程和切削深度,适用于批量生产螺纹件,但需注意螺纹牙型角(如60°)与刀具参数的匹配,避免螺纹精度不足。 - G04:暂停指令

G04用于短暂停顿,常用于切削液冷却或测量间隙,G04 P1000表示暂停1秒,可防止因切削过热导致工件变型,但需避免暂停时间过长影响加工效率。

编程代码的优化技巧

- 刀路规划的效率提升

通过G01与G02/G03的组合使用,可减少刀具空行程,提高加工效率,先用G02加工圆弧面,再用G01切削端面,避免重复定位。 - 循环指令的灵活应用

使用G90(单一循环)和G92(螺纹循环)可简化重复性操作,减少代码量,G90可一次性完成外圆粗车,而G92可自动完成多段螺纹切削。 - 子程序与宏程序的分段管理

将重复代码封装为子程序(OXXX)或宏程序,可提高代码复用率,加工多个相同零件时,调用子程序可节省编写时间,但需注意子程序参数传递的准确性。 - 代码段的注解规范

在程序中添加注释(%),可提升代码可读性,用%01表示刀具换位,用%02标注关键参数,便于后续修改和维护。 - 参数设置的动态调整

通过G50设定最大转速、G98/G99设定退刀高度,可适应不同材料加工需求,加工硬质合金时需降低转速(G50 S1000),而加工铝材时可提高进刀速度(G98 Z50)。

编程代码的常见问题

- 程序逻辑错误的排查

若加工尺寸偏差,需检查G01的进给速度是否过低或G02/G03的圆心参数是否错误,G02 I-20 J-10表示圆心偏移,若参数输入错误会导致路径偏移。 - 参数设置的精度控制

刀具补偿值(G43)需精确到0.01mm,否则会引发尺寸误差,刀具磨损0.05mm时,需在程序中输入G43 H01(补偿值0.05)。 - 代码兼容性验证

不同数控系统(如FANUC、SIEMENS)对G代码格式要求不同,需确保代码在目标系统中运行,FANUC使用G92螺纹循环时,需在程序中添加G98/G99指令。 - 调试代码的分步验证

通过单步运行(M01)或空运行(G01)检查程序逻辑,避免直接试切导致设备损坏,空运行可观察刀具路径是否与工件轮廓重合。 - 代码存储与调用的规范

使用程序号(OXXX)分类存储子程序,便于调用,O1000存储外圆加工代码,O2000存储螺纹加工代码,避免程序混淆。

编程代码的安全规范

- 代码审查的必要性

在正式运行前,需检查G代码与M代码的顺序是否正确,G00快速定位后必须接G01切削,否则会导致刀具空转。 - 紧急停止的设置

在程序中添加M01指令,可设置紧急停止点,M01位于切削前,便于在异常时暂停操作。 - 刀具状态的实时监控

通过G43刀具补偿和G04暂停结合使用,可监控刀具磨损,当补偿值超过预设范围时,需立即更换刀具。 - 操作人员的培训要求

编程代码需与操作人员同步学习,例如G02/G03的圆弧方向与刀具旋转方向的关系,培训不足可能导致误操作引发安全事故。 - 数据备份的常规操作

定期备份程序代码(如使用G00指令保存状态),避免因系统故障导致数据丢失,备份程序时需将代码存入U盘或云端,确保可追溯性。

数控车床编程代码是智能制造的核心,其精确性、效率性和安全性直接决定加工质量,从基础指令到高级功能,掌握G代码与M代码的协同、坐标系的灵活设定、循环指令的优化,以及刀具补偿与安全设置,是提升编程能力的关键,实际操作中,需结合企业生产需求,通过分段调试和规范管理,确保代码在复杂工况下稳定运行,唯有不断学习与实战,才能将数控编程代码转化为高效、低成本、高精度的生产力工具。

“数控车床编程代码,数控车床编程与代码实战指南” 的相关文章

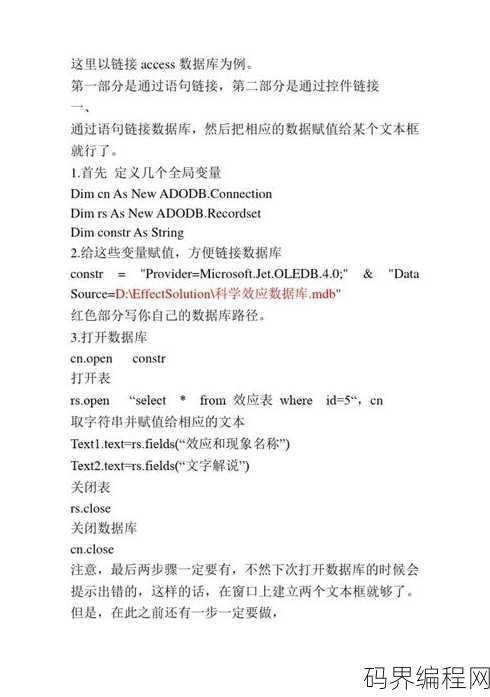

vb数据库开发实例视频教程,VB数据库开发实战视频教程全集

本教程提供VB数据库开发实例教学,涵盖数据库设计、连接、查询、更新等操作,通过实际案例,详细讲解如何使用VB进行数据库开发,适合有一定编程基础的学习者,教程内容丰富,操作步骤清晰,帮助您快速掌握VB数据库开发技能。VB数据库开发实例视频教程——轻松入门,高效实践 用户解答: 大家好,我是小王,最...

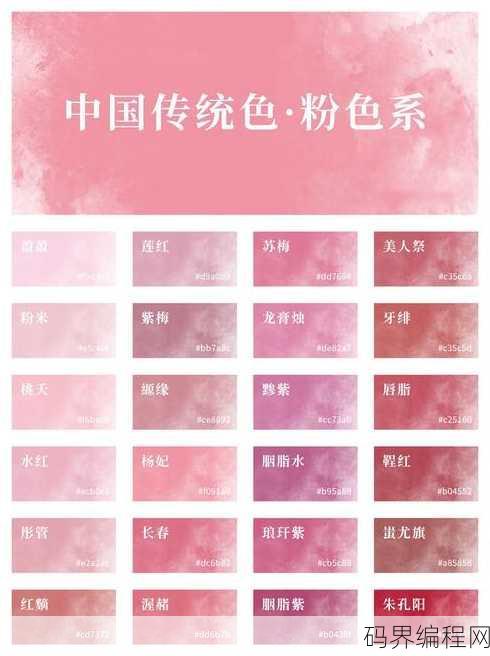

html粉色颜色代码,HTML中粉色颜色代码详解

HTML中粉色颜色的代码通常使用十六进制颜色值表示,以下是一些常见的粉色颜色代码:,- 浅粉色:#FFC0CB,- 粉红色:#FF69B4,- 淡粉色:#FFB6C1,- 玫瑰粉:#FF69B4,- 桃粉色:#FFC0CB,这些代码可以直接在HTML或CSS中用于设置元素的背景色或文本颜色。嗨,大家...

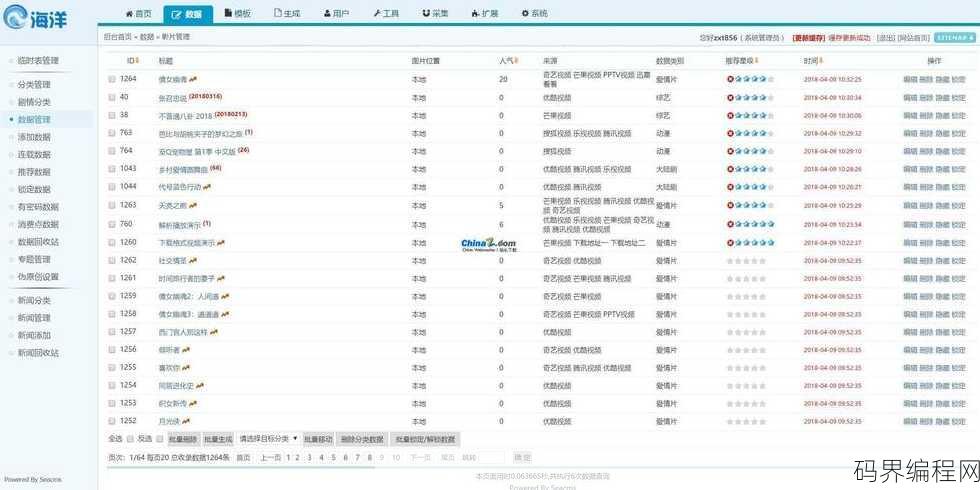

海洋cms模板,海洋风CMS模板,打造个性化海洋主题网站

海洋CMS模板是一款专为海洋主题网站设计的网站建设模板,它以蓝色海洋为主题,融合现代设计元素,提供丰富的布局和功能模块,支持多种设备自适应,模板内置响应式设计,确保在不同屏幕尺寸下都能保持良好的视觉效果,海洋CMS模板还具备强大的后台管理功能,便于用户轻松管理和更新内容,适用于海洋旅游、海洋生物研究...

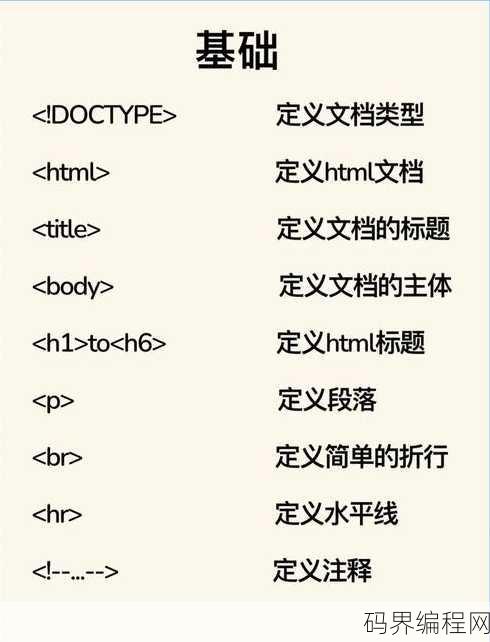

html标签选择器用法,HTML标签选择器实战指南

HTML标签选择器用于选取页面中的元素,以进行样式定义或脚本操作,基本用法包括直接选择标签名,如`,或使用属性选择器,如[id="example"]选择具有特定id的元素,复合选择器如.class选择所有具有特定类的元素,而#id选择具有特定id的元素,还可以使用后代选择器如div p选择所有在di...

小学生学编程到底好不好,小学生学习编程的利与弊探讨

小学生学习编程有其益处,编程能够培养逻辑思维、问题解决能力和创新精神,有助于适应未来数字化社会,家长和教育者应关注孩子的兴趣和承受能力,避免过早、过重的编程学习负担,适度引导,让孩子在兴趣中学习编程,更能发挥其积极作用。 嗨,我是李妈妈,我家的孩子正在上小学三年级,最近我发现很多家长都在讨论小学生...

php菜鸟教程下载,PHP菜鸟入门教程下载大全

《PHP菜鸟教程》是一本专为初学者编写的PHP编程学习指南,本书从基础语法讲起,逐步深入到函数、面向对象编程、数据库操作等高级主题,下载此教程,您将获得全面、系统的PHP学习资源,包括丰富的实例和练习题,帮助您从零开始,逐步成长为一名熟练的PHP开发者。 大家好,我是一名PHP初学者,最近在寻找一...